Решил сделать обзор, чтобы было понимание что такое производство печатных плат и с чем его едят…

Ну поехали:

производство плат так или иначе начинается в Китае. Как это ни парадоксально, стеклотекстолит в промышленных объемах научились делать именно там… в РФ в свое время пытались, начиная с приснопамятного Молдав-Изолита и заканчивая попытками реанимировать производство в Кыштыме и даже в МСК, да-да, и здесь есть институт, который выпускает стеклоткань СТП-3, ну, и как следствие, его производные - стеклотекстолиты,.

Ведь это что такое? берем стеклоткань в нужном объеме, приляпываем сверху и снизу медную фольгу, прессуем в горячем прессе при температуре 140-200 градусов Цельсия, в зависимости от связующего (полимерной смолы) и получаем тот самый стеклотекстолит типа СТФ или СТАП и т.д., но зато по отечественным ТУ, из за чего военпреды в полном восторге, а вот технологи, конструктора и прочие заинтересованные лица, мягко говоря, обтекают, ибо нельзя из вы сами знаете чего сделать конфетку.

Выглядит непрезентабельно, но для односторонних или двусторонних плат топорной сборки и с навесным монтажом сойдет… дубово и дёшево.

Ну идем далее.

Итак, Китай, там с этим все гораздо лучше, вот только Китай тоже разный есть и поставщики материалов пытаются втюхать на российский сегмент простую «гражданку», хотя, как известно, у нас всё преимущественно идет на «оборонку» (у китайцев есть свой "милитари", там качество в разы лучше, но продают такой стеклотекстолит неохотно… самим, походу, надо).

Хранится стеклотекстолит на складе. Основные производители это VINTEC, ISOLA, KING BOARD, HITACHI.

Стеклоткань для многослойных печатных плат (МПП) хранят в холодильнике, поскольку смола там не полностью полимеризована и при высокой температуре превращается в труху, да и при пониженной температуре хранится всего 6 месяцев, что вызывает определенный бугурт у службы снабжения: ведь это надо так все рассчитать, чтобы нужное количество стеклоткани было полностью сработано, а заказы имеют свойство «плавать», плановый отдел конечно старается загрузку равномерно распределять.. Ну, а чё делать, если сверху прилетает.. мол 45-е изделие остановить, 35-е гнать в три смены, а потом наоборот)))).

Короче вот такой мини склад:

Стандартный размер заготовки 457х305мм, и не спрашивайте почему, это западный стандарт, еще бывает 610х457мм, а еще бывают наши типоразмеры.. там как бог на душу положит, но у буржуев все строго.

Потом заготовки эти проходят процесс сверления отверстий как под дальнейшую металлизацию, так и технологических отверстий, о последних я расскажу подробнее.

Итак, едем сверлить… Отверстия, особенно переходные, связывающие один слой печатной платы с другим бывают разного диаметра, например монтажные могут быть и 2 мм, а вот переходные под БГА, там может быть и 75 мкм, и тут на помощь приходят высоко оборотистые сверлильные станки с нормальными такими асихронниками - 350 тыр оборотов? - да запросто.

Самый оборотистый сейчас под полтора миллиона выдает, но это уже изыски швейцарского машиностроения, поскольку такие диаметры и точности уже давно переключили на лазерное сверление, но у нас в РФ я пока таких не видел…

Ну а так, старый добрый швейцарец… Кстати на фотке видно фундамент под второй станок. Фундамент там хитрый, независимый, и виброустойчивый, поскольку ускорение станины и шпинделя просто пипец 12-15 м/с по оси X/Y и до 40 м/с по оси Z, при этом необходимо выдерживать точность позиционирования 2-5 мкм.

Бывают конечно курьезные моменты, когда народ думает: ну, а фиг ли 6 тонн на второй этаж не зафигачить (и это с такими-то дикими ускорениями по трем осям от 1,2 до 4g), у нас же там ОФ-101, ОФ-111/116 стояли, а потом, когда фундамент начинает разрушаться, чешут репу… мол не подумали))))

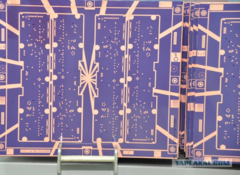

Этап следующий, а именно получение рисунка топологии ПП, тут на помощь приходит фоторезист, который при длине УФ волны 350-420 нм малеха теряет устойчивость, в результате чего может растворяться в обычном 2% растворе соды… такие дела.

Вот как это происходит:

Ламинируем фоторезист при температуре 90-120 градусов, оптимально 110-115

После ламинирования необходимо совместить фотошаблон с заготовкой. Для тех, кто вдруг не знает, фотошаблон это по сути «фотография» топологии схемы, перенесенная из CAD/CAM системы (по сути это может быть любая программа типа Sprint Layout, P-Cad, Altium итд, которые на выходе генерят файл топологи, программы для ЧПУ сверловка/фрезеровка, список цепей, а также список элементов для системы автоматизированного монтажа).

Поскольку все вышеуказанные элементы генерятся из одного первоисточника, то логично предположить, что отверстие, просверленное на ЧПУ точно совпадет с реперным знаком на фотошаблоне, на этом и строится базовый принцип совмещения. При помощи технического зрения установка совмещения точно подгоняет реперный знак относительно специального отверстия. Вот одна из таких установок:

Установка автоматом загоняет два репера относительно отверстий, стараясь загнать темные кружки точно в центр в светлых, при этом постоянно измеряется дельта рассовмещения одного с другим… Короче, долго объяснять, обычно это дело пары секунд. Фотошаблон отцентровался и вуаля, можно фиксировать его на заготовке.

Но это самый примитивный вариант, поскольку репера всего два, и хоть они проходят по центральной оси заготовки, обычно по длинной ее стороне, но никто не отменял усадку самого фотошаблона, а она таки есть.

Пленка — это пленка и имеет нехорошее свойство усыхать или растягиваться от температуры и влажности, поэтому не факт, что, идеально совместив центральную часть, на краях мы получим аналогичный результат, а учитывая требования ГОСТ 53429, требования к гарантийному пояску (это металлизированная площадка вокруг отверстия) составляет для 5-го класса всего 25 мкм, а для 7-го класса вообще 15 мкм.

Дальнейшем развитием, стала система, которая совмещает сразу по четырем реперам, расположенных по углам заготовки, плюс она не только автоматически совмещает, но еще и экспонирует (засвечивает УФ), то есть полностью исключается человеческий фактор, загрузил в аппарат заготовку и комплект фотошаблонов, назад получил готовый результат.

Тут агрегат побольше.

Но и результат совмещения по 4-м точкам позволяет равномерно распределить погрешность по всему полю заготовки.

Операции эти проводятся для всех слоев печатной платы, как внешних Top и Bottom где потом будет проводится монтаж элементов, так и внутренних Int1,2,3,4 итд. Одновременно совмещаются два слоя, то есть, TOP-BOT или INT1-INT2, причем они совмещаются как относительно заготовки, так и относительно друг друга, в итоге имеем три независимых плоскости, которые надо совместить с точностью, как указывалось, 25 мкм и менее.

Еще есть системы прямого экспонирования LDI, которые проецируют изображение топологии напрямую, минуя фотошаблон, стоят они дорого, работают не очень шустро, но зато точны, поскольку исключают фактор нелинейности пленки фотошаблона.

Выглядят примерно так.

Проекционные головки ездят туда-сюда, засвечивая постепенно всю заготовку. Ну и надо отдать должное: точность конечно в разы лучше, да и разрешающая способность выше. Это как у фотографов: начинаешь с цифровой мыльницы, затем появляется Mark или в том же духе, а уж затем какая нить Лейка. Кстати на территории РФ системы тоже есть, например, в Рязани или Пензе и еще кое-где.

Ну поехали:

производство плат так или иначе начинается в Китае. Как это ни парадоксально, стеклотекстолит в промышленных объемах научились делать именно там… в РФ в свое время пытались, начиная с приснопамятного Молдав-Изолита и заканчивая попытками реанимировать производство в Кыштыме и даже в МСК, да-да, и здесь есть институт, который выпускает стеклоткань СТП-3, ну, и как следствие, его производные - стеклотекстолиты,.

Ведь это что такое? берем стеклоткань в нужном объеме, приляпываем сверху и снизу медную фольгу, прессуем в горячем прессе при температуре 140-200 градусов Цельсия, в зависимости от связующего (полимерной смолы) и получаем тот самый стеклотекстолит типа СТФ или СТАП и т.д., но зато по отечественным ТУ, из за чего военпреды в полном восторге, а вот технологи, конструктора и прочие заинтересованные лица, мягко говоря, обтекают, ибо нельзя из вы сами знаете чего сделать конфетку.

Выглядит непрезентабельно, но для односторонних или двусторонних плат топорной сборки и с навесным монтажом сойдет… дубово и дёшево.

Ну идем далее.

Итак, Китай, там с этим все гораздо лучше, вот только Китай тоже разный есть и поставщики материалов пытаются втюхать на российский сегмент простую «гражданку», хотя, как известно, у нас всё преимущественно идет на «оборонку» (у китайцев есть свой "милитари", там качество в разы лучше, но продают такой стеклотекстолит неохотно… самим, походу, надо).

Хранится стеклотекстолит на складе. Основные производители это VINTEC, ISOLA, KING BOARD, HITACHI.

Стеклоткань для многослойных печатных плат (МПП) хранят в холодильнике, поскольку смола там не полностью полимеризована и при высокой температуре превращается в труху, да и при пониженной температуре хранится всего 6 месяцев, что вызывает определенный бугурт у службы снабжения: ведь это надо так все рассчитать, чтобы нужное количество стеклоткани было полностью сработано, а заказы имеют свойство «плавать», плановый отдел конечно старается загрузку равномерно распределять.. Ну, а чё делать, если сверху прилетает.. мол 45-е изделие остановить, 35-е гнать в три смены, а потом наоборот)))).

Короче вот такой мини склад:

Стандартный размер заготовки 457х305мм, и не спрашивайте почему, это западный стандарт, еще бывает 610х457мм, а еще бывают наши типоразмеры.. там как бог на душу положит, но у буржуев все строго.

Потом заготовки эти проходят процесс сверления отверстий как под дальнейшую металлизацию, так и технологических отверстий, о последних я расскажу подробнее.

Итак, едем сверлить… Отверстия, особенно переходные, связывающие один слой печатной платы с другим бывают разного диаметра, например монтажные могут быть и 2 мм, а вот переходные под БГА, там может быть и 75 мкм, и тут на помощь приходят высоко оборотистые сверлильные станки с нормальными такими асихронниками - 350 тыр оборотов? - да запросто.

Самый оборотистый сейчас под полтора миллиона выдает, но это уже изыски швейцарского машиностроения, поскольку такие диаметры и точности уже давно переключили на лазерное сверление, но у нас в РФ я пока таких не видел…

Ну а так, старый добрый швейцарец… Кстати на фотке видно фундамент под второй станок. Фундамент там хитрый, независимый, и виброустойчивый, поскольку ускорение станины и шпинделя просто пипец 12-15 м/с по оси X/Y и до 40 м/с по оси Z, при этом необходимо выдерживать точность позиционирования 2-5 мкм.

Бывают конечно курьезные моменты, когда народ думает: ну, а фиг ли 6 тонн на второй этаж не зафигачить (и это с такими-то дикими ускорениями по трем осям от 1,2 до 4g), у нас же там ОФ-101, ОФ-111/116 стояли, а потом, когда фундамент начинает разрушаться, чешут репу… мол не подумали))))

Этап следующий, а именно получение рисунка топологии ПП, тут на помощь приходит фоторезист, который при длине УФ волны 350-420 нм малеха теряет устойчивость, в результате чего может растворяться в обычном 2% растворе соды… такие дела.

Вот как это происходит:

Ламинируем фоторезист при температуре 90-120 градусов, оптимально 110-115

После ламинирования необходимо совместить фотошаблон с заготовкой. Для тех, кто вдруг не знает, фотошаблон это по сути «фотография» топологии схемы, перенесенная из CAD/CAM системы (по сути это может быть любая программа типа Sprint Layout, P-Cad, Altium итд, которые на выходе генерят файл топологи, программы для ЧПУ сверловка/фрезеровка, список цепей, а также список элементов для системы автоматизированного монтажа).

Поскольку все вышеуказанные элементы генерятся из одного первоисточника, то логично предположить, что отверстие, просверленное на ЧПУ точно совпадет с реперным знаком на фотошаблоне, на этом и строится базовый принцип совмещения. При помощи технического зрения установка совмещения точно подгоняет реперный знак относительно специального отверстия. Вот одна из таких установок:

Установка автоматом загоняет два репера относительно отверстий, стараясь загнать темные кружки точно в центр в светлых, при этом постоянно измеряется дельта рассовмещения одного с другим… Короче, долго объяснять, обычно это дело пары секунд. Фотошаблон отцентровался и вуаля, можно фиксировать его на заготовке.

Но это самый примитивный вариант, поскольку репера всего два, и хоть они проходят по центральной оси заготовки, обычно по длинной ее стороне, но никто не отменял усадку самого фотошаблона, а она таки есть.

Пленка — это пленка и имеет нехорошее свойство усыхать или растягиваться от температуры и влажности, поэтому не факт, что, идеально совместив центральную часть, на краях мы получим аналогичный результат, а учитывая требования ГОСТ 53429, требования к гарантийному пояску (это металлизированная площадка вокруг отверстия) составляет для 5-го класса всего 25 мкм, а для 7-го класса вообще 15 мкм.

Дальнейшем развитием, стала система, которая совмещает сразу по четырем реперам, расположенных по углам заготовки, плюс она не только автоматически совмещает, но еще и экспонирует (засвечивает УФ), то есть полностью исключается человеческий фактор, загрузил в аппарат заготовку и комплект фотошаблонов, назад получил готовый результат.

Тут агрегат побольше.

Но и результат совмещения по 4-м точкам позволяет равномерно распределить погрешность по всему полю заготовки.

Операции эти проводятся для всех слоев печатной платы, как внешних Top и Bottom где потом будет проводится монтаж элементов, так и внутренних Int1,2,3,4 итд. Одновременно совмещаются два слоя, то есть, TOP-BOT или INT1-INT2, причем они совмещаются как относительно заготовки, так и относительно друг друга, в итоге имеем три независимых плоскости, которые надо совместить с точностью, как указывалось, 25 мкм и менее.

Еще есть системы прямого экспонирования LDI, которые проецируют изображение топологии напрямую, минуя фотошаблон, стоят они дорого, работают не очень шустро, но зато точны, поскольку исключают фактор нелинейности пленки фотошаблона.

Выглядят примерно так.

Проекционные головки ездят туда-сюда, засвечивая постепенно всю заготовку. Ну и надо отдать должное: точность конечно в разы лучше, да и разрешающая способность выше. Это как у фотографов: начинаешь с цифровой мыльницы, затем появляется Mark или в том же духе, а уж затем какая нить Лейка. Кстати на территории РФ системы тоже есть, например, в Рязани или Пензе и еще кое-где.